1. Dr Fodé KEITA, Maitre de Conférences, Enseignant Chercheur à l’ISAV/FARANAH

2. Dr Momoya SYLLA, Maitre de Conférences, Enseignant Chercheur à l’IST/MAMOU

3. Dr Sâa Poindo Tonguino, Maitre de Conférences, Enseignant Chercheur à l’ISAV/FARANAH

Dr Cissé Mamady, Maitre de Conférences, Enseignant Chercheur à l’ISMG/BOKE

Résumé : Souvent, les chercheurs, les étudiants et spécialistes des entreprises, procèdent à l’analyse des mouvements des machines, lors de leurs exploitations, quand ceux-ci sont périodiquement répétés, donc cyclique. L’analyse du mouvement en fonction du temps, est soutenue par des observations dans les chantiers agricole ou minier et par des expériences lors de la conception pour la détermination des cycles. Le problème dans le présent cas, est la détermination du nombre minimum d’observations ou d’expériences, pouvant conduire à un résultat fiable avec une certitude de 90%. Et ce, en fonction des objectifs visés pour éviter les grandes pertes de temps.

Nous nous proposons la résolution d’un exemple typique de problème sur le chargeur Nord (Moteur HELMKE, puissance hydraulique 132Kw) de la CBG à l’usine de Kamsar. Il sert à transporter le wagon chargé de minerai devant le culbuteur et de ramener le wagon vide.

Le grand intérêt de ce travail est le but de la CBG d’atteindre un cycle moyen 3min15, à la place de l’actuel qui est de 3min19 sur les deux Chargeurs Nord et Sud du culbutage.

Comme le chargeur présentait un dysfonctionnement sur la descente du bras flottant, nous avons passé par la méthode de diagnostique pour le réduire.

L’objectif a été atteint grâce aux calculs des paramètres suivant : la puissance hydraulique, le débit et le temps de descente du bras qui fut ramenée à 9s au lieu de 12s selon la notice.

Les mots clés : Cycle, chargeur, culbuteur, bras flottant, commande hydraulique, délai, chronomètre, manomètre, vérin, régulateur de débit, détarer, temporisation, déviation standard, facteur de conversion.

INTRODUCTION: Depuis, la CBG s’est fixé pour objectif d’atteindre 3min 15 comme cycle moyen du culbutage pour les chargeurs Nord et Sud de l’usine de Kamsar. Comme le culbutage dans son ensemble n’approchait plus les 350 wagons par jours. Il fallait une expertise plus approfondit pour corriger le dysfonctionnement, afin de ramener la production à l’initiale. Par la suite chercher les solutions qu’il faut pour atteindre le cycle moyen de 3min 15s. C’est pour la première fois que ce problème est abordé.

MATERIEL ET METHODES

MATERIEL : Le chargeur

Les chargeurs sont au nombre deux de type Moteur HELMKE, de puissance hydraulique 132Kw. Ils servent à transporter les wagons chargés de minerai devant le culbuteur et de ramener le wagon vide. L’arsenal se trouve à l’usine de Kamsar située au nord-ouest de Boké.

Les enquêtes : Les enquêtes menés auprès des travailleurs du culbutage nous ont beaucoup orientés et motivés.

Les outils statistiques et calculs hydrauliques : Les outils mathématiques ont été utilisés pour les analyses et les calculs en fonction des objectifs.

Les outils utilisés : Pour la réalisation des travaux, nous nous sommes servis du manomètre, du chronomètre, des clés, des tournevis et du schéma hydraulique (Wojciech Sokolsky. Les engins Hydrauliques de l’usine de kamsar 2007).

METHODES

Choix du cheminement à suivre pour vérifier les délais et les corriger par la méthode des diagnostiques

Afin d’éviter les pertes de temps dans la résolution de tels problèmes, il faut :

- Déterminer tous les mouvements à accomplir lors d’un cycle,

- Déterminer les délais fixés par le constructeur,

- Chercher à ramener dans les normes les délais pour augmenter ou maintenir la production sollicitée,

- Déterminer la durée du cycle moyen.

L’analyse et le respect des démarches nous a conduits à sélectionner les mouvements suivant :

- Le temps mis par la chargeuse pour tirer le wagon vide à partir du culbuteur jusqu’au lieu de stationnement et ensuite prendre un autre wagon chargé,

- Le temps mis pour envoyer le wagon chargé devant le culbuteur,

- Le temps de levage et de culbutage du wagon chargé par l’ascenseur,

- Le temps de descente du wagon vide devant le chargeur,

- Le temps de descente du bras flottant à commande hydraulique de la chargeuse pour se verrouiller au wagon vide.

De ces observations, retenons que les délais (1) et (2) dépendent de la compétence de l’opérateur. Les délais des opérations 3 et 4 sont difficiles à changer à cause de la complexité de la construction. Toute intervention prendrait un long temps, avec un arrêt de la production.

Dans nos recherches sur les causes de la baisse de production, nous avons découvert que le délai de la descente du bras flottant à commande hydraulique était 18 secondes, au lieu de 12s. L’effet s’explique par une perte de puissance hydraulique dans le bras lors de la descente.

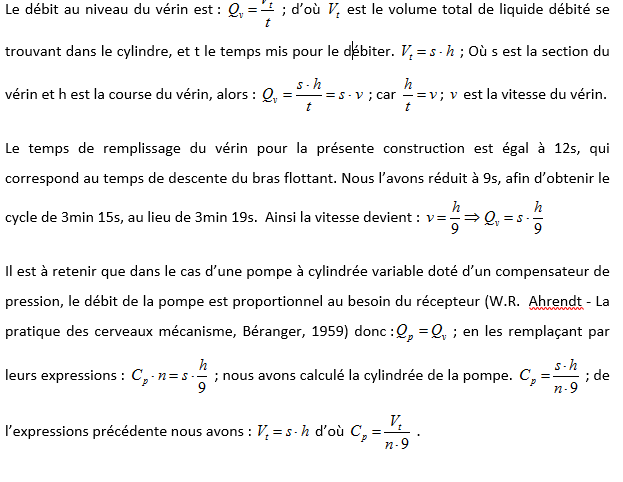

On sait que la puissance hydraulique est exprimée par :

Q est le débit et p la pression. De l’équation de continuité,

(Dr Fodé Kéita. Brochure de Commandes Hydrauliques, 2016 Département des services miniers de l’ISMGB), et de la précédente nous obtenons :

v est la vitesse. Pour résoudre le problème de la chute de la pression, Nous avons procédé comme suit :

Après avoir agi sur le régulateur de débit et autres organes, finalement nous avons constaté que la pression du compensateur de la pompe auxiliaire qui alimente le bras, n’est pas conforme à pression recommandée. Nous avons procédé comme suit : Détarer le limiteur de pression, lancer le moteur et procéder au tarage du compensateur, ensuite tarer le limiteur de pression de sécurité à 20 bars de plus conformément à la littérature. Après cette correction, le temps de descente du bras flottant fut 12 secondes selon la notice.

La réduction du délai étant atteinte, nous avons déterminé du cycle moyen en nous inspirant de l’outil de statistique utilisé par « Roman Letocha – Equipement et méthodes de construction – Modulo Editeur 1982 ».

Du tableau 3 de Student où nous avons fixé le nombre d’observation à 6 ; soit n = 6, sur vingt cycles observés.

Tableau 1. Les vingt cycles

| N° | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Cycle en min | 3,39 | 3,38 | 3,28 | 3,38 | 3,25 | 3,26 | 3,37 | 3,36 | 3,29 | 3,33 |

| N° | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| Cycle en min | 3,40 | 3.37 | 3,28 | 3,35 | 3,34 | 3.28 | 3,40 | 3,26 | 3,39 | 3,26 |

Des 20 observations, nous avons choisi les numéros des six échantillons par la méthode systématique (Colin, Lavoie – Initiation aux méthodes quantitatives – Edition Gaëtan Morin Monreale 1995). Pour 6 échantillons sur une population de 20, la raison 20/6 = 3,66 ≈ 4.

En choisissant comme numéro de départ le 2, après tous les calculs, à l’aide du tableau 1, nous avons choisi les 6 cycles correspondant aux numéros suivant : 6 ;10 ; 14 ; 18 ; 2 ; 7. Nous inscrivons donc les 6 cycles dans le tableau 2 :

| N° | 6 | 10 | 14 | 18 | 2 | 7 |

| Cycle min | 3,26 | 3,33 | 3,35 | 3,26 | 3,38 | 3,37 |

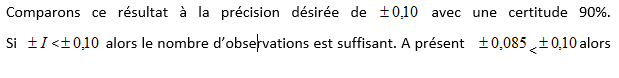

Ensuite, il faut vérifier si ce nombre d’observations choisi est suffisant ou pas avec une précision de

et une certitude de 90%.

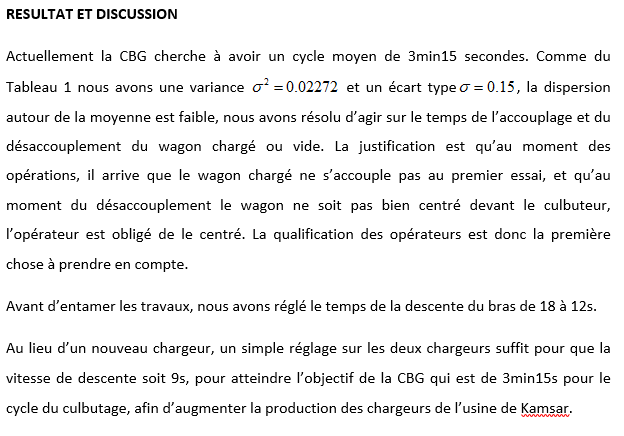

La somme des cycles observés donne : 3.26+3.33+3.35+3.26+3.38+3.37 = 19.99 min Soit un cycle moyen de 3. 32 min, environ 3 min 19 secondes. Est-ce n = 6 est suffisant pour avoir une certitude à 90%, afin de prendre en compte cette moyenne ? Pour vérifier il faut calculer l’intervalle de confiance (précision) à l’aide de la formule suivante :

t : distribution donnée par le tableau de Student pour 90% de confiance, n : nombre de cycle.

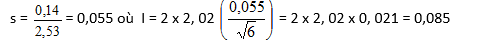

s : déviation standard ; elle est donnée par le rapport suivant :

où R : est la différence entre le cycle maximal et le cycle minimal observés et d : le facteur de conversion donné par le tableau de Student.

Tableau 3 de Student : Valeurs de t et de d pour une certitude de 90%, en fonction n le nombre d’observations effectués.

| n | t | d | n | t | d | |

| 6 | 2,02 | 2,53 | 15 | 1,76 | 3,47 | |

| 7 | 1,94 | 2,7 | 16 | 1,76 | 3,53 | |

| 8 | 1,9 | 2,85 | 17 | 1,75 | 3,59 | |

| 9 | 1,86 | 2,97 | 18 | 1,75 | 3,64 | |

| 10 | 1,83 | 3,08 | 19 | 1,74 | 3,69 | |

| 11 | 1,81 | 3,17 | 20 | 1,73 | 3,74 | |

| 12 | 1,8 | 3,26 | 25 | 1,71 | 3,93 | |

| 13 | 1,78 | 3,34 | 30 | 1,7 | 4,05 | |

| 14 | 1,77 | 3,41 | >40 | 1,65 | 4,2 |

t = 2,02 ; d = 2,53 Le cycle maximal étant 3,38 min et le minimal 3,25 min, R = 3,39 – 3,25 = 0,14 min. Et,

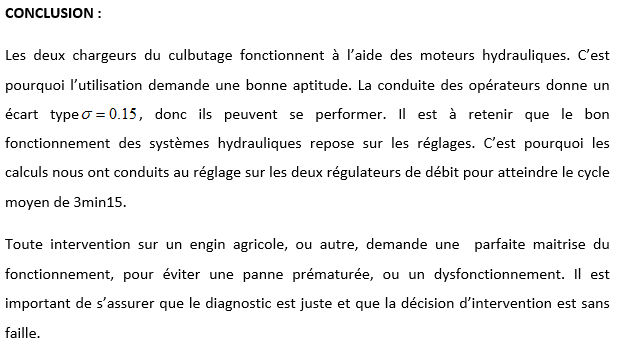

Donc le cycle moyen obtenu par l’opérateur expérimenté est 3min19 secondes, tant disque le cycle moyen rechercher par la CBG est 3min15 secondes.

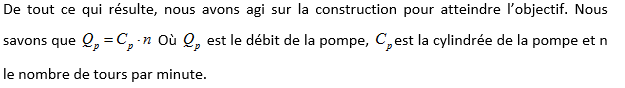

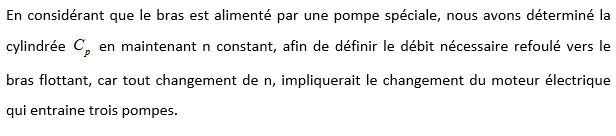

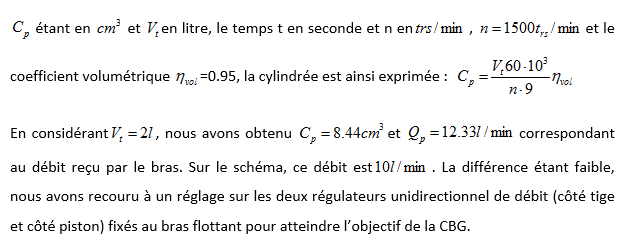

Réduction de la vitesse de descente du bras flottant par la méthode des calculs

DISCUSSION :

Lors de la recherche des solutions pour la réduction des délais en dépassement ou en retard, il faudra veiller à respecter les normes du constructeur. Le non-respect de de certains réglages peut conduire à des dysfonctionnements, ou même à des accidents.

Le résultat des calculs du débit se rapproche de ce qui est sur le schéma, donc la solution nécessite effectivement un réglage au niveau des deux régulateurs unidirectionnels du bras flottant et non de commander une autre machine.

Bibliographie :

- Colin, Lavoie – Initiation aux méthodes quantitatives – Edition Gaëtan Morin Monreale 1995

- Dr Fodé Kéita – Brochure de Commandes Hydrauliques, 2016 Département des services miniers de l’ISMGB

- Roman Letocha – Equipements et méthodes de construction 1982.

- Wojciech Sokolsky – Les engins Hydrauliques de l’usine de kamsar 2007.

- W.R. Ahrendt – La pratique des cerveaux mécanisme, Béranger, 1959

CERG – SNRAH Centre de Recherche et de Gestion du Système National de recherche Agronomique, Zootechnique et Halieutique

CERG – SNRAH Centre de Recherche et de Gestion du Système National de recherche Agronomique, Zootechnique et Halieutique